Újszerű szénszálas erősítő struktúrák fejlesztése nagyszériás polimer kompozit termékek tervezhető megerősítésére

Dr. Suplicz András

SAJTÓKÖZLEMÉNY (PROJEKTKEZDÉS)

Pályázat összefoglalója

A szénszál fontos jellemzője a sokoldalú felhasználhatóság, és lehetséges különböző anyagokkal, köztük más szálakkal, műanyagokkal, fémekkel, fával és betonnal együtt alkalmazni számtalan területen. Az előnyös tulajdonsága, hogy kis tömegű, de nagy szilárdságú és merevségű kompozit termékeket lehet belőle előállítani, amelyek korrózióállóak, hőállóak és elektromosan akár vezetőképesek is. E tulajdonságai miatt a világon egyre nagyobb a kereslet a szénszálas anyagokra. A projekt olyan szénszálas kompozit technológiák kifejlesztését célozza meg, amelyek megfizethető könnyűszerkezetes megoldásokat jelentenek a szériajárművek számára a könnyű (kis súlyú) autóipari alkatrész, valamint kevesebb energiafogyasztás az autógyártás és használat révén. Az egyik továbbfejlesztésre szánt technológia az SMC eljárás (sheet molding compound), amelynek alap előnye, hogy a gyártás során kevésbé van hulladékképződés a hagyományos hosszúszálas kompozit technológiákhoz (RTM, Prepreg) képest. Ezt a technológiát úgy fejlesztjük tovább, hogy annak hátrányát kiküszöbölve, kontrollált szálorientáció, ezáltal tervezhető teherviselés legyen a szerkezetben. A másik továbbfejlesztésre szánt technológia a térhálós alapanyagok hátrányainak kiküszöbölésére alkalmas termoplasztikus gyantainfúzió technológiája, amely egyesíti a térhálós rendszerek kiváló impregnáló képességét és a termoplasztikus rendszerek sokoldalú feldolgozhatóságát és újrahasznosíthatóságát. A fejlesztés itt is a tervezett orientáció egyszerűbb és költséghatékonyabb beépítését célozza meg. A projekt tehát alternatív megoldásokat kínál a rendelkezésre álló energia- és anyagi erőforrások termékhatékonyabb kihasználása érdekében, mivel előre láthatóan már a közeljövőben, 2025 előtt jelentősen megnő az igény a könnyű, de mégis erős szerkezeti anyagok iránt. A projekt célja, hogy a Zoltek Zrt. által gyártott PX35 szénszál roving annak előnyös tulajdonságait a lehető legjobb mértékben kihasználva, irányítottan kerüljön beépítésre az SMC és a termoplasztikus gyantainfúzió technológiák esetében. (A roving magas ár-érték arányú textil típusú prekurzor alapú szénszálköteg. Ezt alkalmazva 6 hónap alatt megvalósítható gyártási kapacitás növelés ellentétben a versenytársak 18-24 hónapos megvalósítási idejével.) A jelenlegi SMC technológia – kedvező gyártási költségei mellett – lényegesen rosszabb mechanikai tulajdonságokkal rendelkezik, mint napjaink hosszúszálas kompozit technológiái. A jelenlegi termoplasztikus gyantainfúzió ugyan kiváló mechanikai és újrahasznosíthatósági tulajdonságokkal rendelkezik, de a jelenlegi folyamatban az előgyártmány készítés és a technológia bizonytalansága miatt nem versenyképes. A javasolt új hibrid SMC technológia és hibrid termoplasztikus gyantainfúzió viszont olyan versenyelőnyt biztosít a Zoltek Zrt. számára, amelyben az új technológiák révén a cég jelentősen (akár 50 %-kal) több szénszálat (PX35) tud gyártani és értékesíteni az autóipar számára. A projekt során fejlesztendő technológiák a tömegközlekedésben, hajóiparban, szállítmányozásban, sporteszközökben – minden olyan területen ahol a kis tömeg előnyt jelent – de akár háztartási eszközökben és robotokban is használhatók lesznek. A projekt újdonsága – az irányított megerősítéseken felül – az 50K-s rovingok és a mátrixanyagok közti jobb tapadás kialakítása, ezzel még jobb szilárdságot elérve a termékekben. A fejlesztéshez a Zoltek Zrt. felhasználja a PX35 szélszálainak egy új – KASSEN-nek nevezett – szálfektetési stratégiáját is, ami kedvezően befolyásolja majd a termékgyártást. A pályázat sikeres lebonyolítását biztosítja a Zoltek Zrt. szénszálak gyártásában és technológiafejlesztésben szerzett sokéves tapasztalata, valamint a BME Polimertechnika Tanszékének K+F+I területen elért eredményei és kutatási háttere. Ezt tovább erősíti a cég és a tanszék között kötött együttműködési megállapodás, amelynek keretében az együttműködés az alaptudományi területeken már több éves múltra tekint vissza.

Pályázat eredményei

Pályázat támogatásával megjelent közlemények

- Horváth Sz., Kovács J. G.: Effect of processing parameters and wall thickness on the strength of injection molded products. Periodica Polytechnica-Mechanical Engineering, 68, 78-84 (2024) 10.3311/PPme.24068 IF=1.3 Q3

- Kotrocz L., Bakonyi P.: Investigation the temperature-dependent surface mechanical properties of PolyJet printed samples by cyclic indentation testing in a DMA system. Results in Materials, 17, 100360/1-100360/8 (2023) 10.1016/j.rinma.2022.100360

- Párizs R. D., Török D., Ageyeva T., Kovács J. G.: Multiple in-mold sensors for quality and process control in injection molding. Sensors, 23, 1735/1-1735/18 (2023) 10.3390/s23031735 IF=3.4 Q2

- Szuchács A., Ageyeva T., Kovács J. G.: Modeling and measuring the bonding strength of overmolded polymer parts. Polymer Testing, 125, 108133/1-108133/15 (2023) 10.1016/j.polymertesting.2023.108133 IF=5 D1

- Török D., Ageyeva T., Boros R., Kovács Á., Kovács J. G.: Developing a method for evaluating color changeover in a hot-runner multi-cavity injection mold. Polymer Testing, 115, 107759/1-107759/9 (2022) 10.1016/j.polymertesting.2022.107759 IF=5.1 D1

- Boros R., Ageyeva T., Golcs Á., Krafcsik O. H., Kovács J. G.: Plasma treatment to improve the adhesion between ABS and PA6 in hybrid structures produced by injection overmolding. Polymer Testing, 106, 107446/1-107446/11 (2022) 10.1016/j.polymertesting.2021.107446 IF=5.1 D1

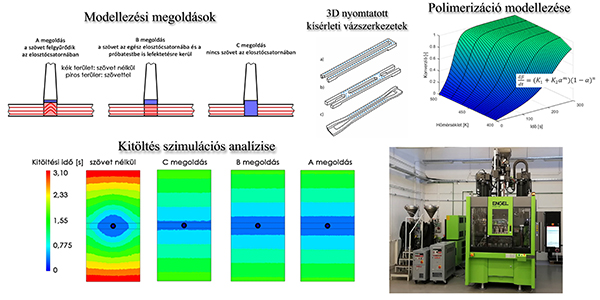

- Semperger O. V., Török D., Suplicz A.: Development and Analysis of an In-Mold Coating Procedure for Thermoplastic Resin Transfer Molding to Produce PA6 Composites with a Multifunctional Surface. Periodica Polytechnica-Mechanical Engineering, 66, 350-360 (2022) 10.3311/PPme.21048 IF=1.3

- Török D., Zink B., Ageyeva T., Hatos I., Zobač M., Fekete I., Boros R., Hargitai H., Kovács J. G.: Laser powder bed fusion and casting for an advanced hybrid prototype mold. Journal of Manufacturing Processes, 81, 748-758 (2022) 10.1016/j.jmapro.2022.07.034 IF=6.2 Q2

- Zink B., Kovács J. G.: Pressure‐dependent heat transfer coefficient measurement for thermoplastic melts. Polymer Engineering and Science, 62, 1137-1146 (2022) 10.1002/pen.25912 IF=3.2 Q2

- Krizsma Sz. G., Suplicz A.: Comprehensive in-mould state monitoring of material jetting additively manufactured and machined aluminium injection moulds. Journal of Manufacturing Processes, 84, 1298-1309 (2022) 10.1016/j.jmapro.2022.10.070 IF=6.2 Q2

- Tóth Cs., Kovács N. K.: Comparison of the accuracy of analytical models for basalt fiber–reinforced poly(lactic acid) composites prepared by injection molding and fused filament fabrication. International Journal of Advanced Manufacturing Technology, 121, 3999–4010 (2022) 10.1007/s00170-022-09572-8 IF=3.4 Q2

- Párizs R. D., Török D., Ageyeva T., Kovács J. G.: Machine learning in injection molding: An industry 4.0 method of quality prediction. Sensors, 22, 2704/1-2704/16 (2022) 10.3390/s22072704 IF=3.9 Q2

- Petrény R., Tóth Cs., Mészáros L., Horváth A.: Development of electrically conductive hybrid composites with a poly(lactic acid) matrix, with enhanced toughness for injection molding, and material extrusion-based additive manufacturing. Heliyon, 8, e10287/1-e10287/8 (2022) 10.1016/j.heliyon.2022.e10287 IF=4 Q2

- Semperger O. V., Suplicz A.: The effect of the titanium dioxide nanoparticles on the morphology and degradation of polyamide 6 prepared by anionic ring-opening polymerization. Polymer Engineering and Science, 62, 2079-2088 (2022) 10.1002/pen.25990 IF=3.2 Q2

- Krizsma Sz. G., Suplicz A.: State-monitoring and product quality measurement of additively manufactured injection mould inserts. IOP Conference Series: Materials Science and Engineering, 1246, 012020/1-012020/8 (2022) 10.1088/1757-899X/1246/1/012020

- Szabó F., Suplicz A., Kovács J. G.: Development of injection molding simulation algorithms that take into account segregation. Powder Technology, 389, 368-375 (2021) 10.1016/j.powtec.2021.05.053 IF=5.64 Q1

- Krizsma Sz. G., Suplicz A.: Additív gyártástechnológiával előállított fröccsöntő szerszámbetétek üzem közbeni deformációinak vizsgálata. Polimerek, 7, 155-160 (2021)

- Semperger O. V., Pomlényi P., Suplicz A.: Felület-bevonatolási eljárás T-RTM technológiához. Polimerek, 7, 186-192 (2021)

- Rajamani P. K., Ageyeva T., Kovács J. G.: Personalized mass production by hybridization of additive manufacturing and injection molding. Polymers, 13, 309/1-309/19 (2021) 10.3390/polym13020309 IF=4.967 Q1

- Szuchács A., Ageyeva T., Boros R., Kovács J. G.: Bonding strength calculation in multicomponent plastic processing technologies. Materials And Manufacturing Processes, 36, 151-159 (2021) 10.1080/10426914.2021.1948052 IF=4.783 Q2

- Krizsma Sz. G., Kovács N. K., Kovács J. G., Suplicz A.: In-situ monitoring of deformation in rapid prototyped injection molds. Additive Manufacturing, 42, 102001/1-102001/8 (2021) 10.1016/j.addma.2021.102001 IF=11.632 D1

- Tábi T., Csézi G., Kovács N. K.: 3D nyomtatott biokompozit vázszerkezetű fröccsöntött termékek vizsgálata. Polimerek, 6, 1042-1046 (2020)

- Fris D. R., Szabó F.: Modelling of segregation during injection moulding. IOP Conference Series: Materials Science and Engineering, 903, 012022/1-012022/8 (2020) doi:10.1088/1757-899X/903/1/012022

- Semperger O. V., Suplicz A.: The effect of titanium dioxide on the moisture absorption of polyamide 6 prepared by T-RTM. in '12th Hungarian Conference on Materials Science Balatonkenese, Magyarország. 2019.10.13-2019.10.15,8 (2020)

- Fris D. R., Szabó F.: Hálófinomítási eljárás fejlesztése fröccsöntési szimulációs alkalmazásokhoz. in 'XXVIII. Nemzetközi Gépészeti Konferencia – OGÉT 2020 Online, . 2020.04.25.-2020.04.26,57-60 (2020)

- Suplicz A., Boros R., Semperger O. V.: Investigation of the interfacial adhesion of glass bead-filled multicomponent injection moulded composites. in '12th Hungarian Conference on Materials Science Balatonkenese, Magyarország. 2019.10.13-209.10.15,7 (2020)

- Boros R., Tóth N. Gy., Kovács J. G.: Ráfröccsöntéssel készült alkatrészek vizsgálati módszerének fejlesztése. in 'XXVIII. Nemzetközi Gépészeti Konferencia – OGÉT 2020 online konferencia. 2020.04.25.,41-44 (2020)

- Semperger O. V., Suplicz A.: The Effect of the Parameters of T-RTM on the Properties of Polyamide 6 Prepared by in Situ Polymerization. Materials, 13, 4-14 (2020) 10.3390/ma13010004 IF=3.623 Q1

- Tóth Cs., Kovács N. K.: Additív gyártástechnológiával készült, politejsav mátrixú kompozitok vizsgálata. Polimerek, 6, 926-930 (2020)

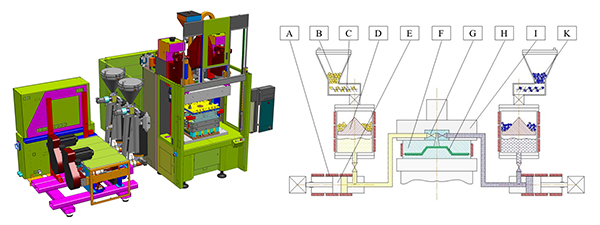

- Boros R., Sibikin I., Ageyeva T., Kovács J. G.: Development and Validation of a Test Mold for Thermoplastic Resin Transfer Molding of Reactive PA-6. Polymers, 12, 976/1-976/13 (2020) doi:10.3390/polym12040976 IF=4.329 Q1

- Tóth Cs., Kovács N. K.: Characterization of short fiber-reinforced polylactic acid composites produced with Fused Filament Fabrication (FFF). in '12th Hungarian Conference on Materials Science Balatonkenese, Magyarország. 2019.10.13-2019.10.15,8 (2020)

- Suplicz A., Semperger O. V., Kovács J. G.: Modeling the Thermal Conductivity Inhomogeneities of Injection-Molded Particle-Filled Composites, Caused by Segregation. Polymers, 11, 1691/1-1691/12 (2019) 10.3390/polym11101691 IF=3.426 Q1

- Semperger O. V., Suplicz A.: Titán-dioxid hatása az in-situ polimerizációval előállított poliamid 6 minták tulajdonságaira. Polimerek, 5, 730-733 (2019)

- Ageyeva T., Horváth Sz., Kovács J. G.: In-Mold Sensors for Injection Molding: On the Way to Industry 4.0. Sensors, 19, 3551/1-3551/21 (2019) 10.3390/s19163551 IF=3.275 Q1

- Ageyeva T., Sibikin I., Kovács J. G.: A Review of Thermoplastic Resin Transfer Molding: Process Modeling and Simulation. Polymers, 11, 1555/1-1555/28 (2019) 10.3390/polym11101555 IF=3.426 Q1