Különleges tömegoptimalizált járműipari gumitömítések fejlesztése

Pályázati azonosító:

2019-1.1.1-PIACI-KFI-2019-00172

Támogató:

Nemzeti Kutatási, Fejlesztési és Innovációs Hivatal (NKFIH)

Futamidő:

2020. január 1. - 2022. december 31.

Témavezető (BME):

Dr. Bárány Tamás

Dr. Tamás-Bényei Péter

Résztvevő kutatók (BME):

Dr. Bárány Tamás

Dr. Halász-Kutasi István Zoltán

Pirityi Dávid Zoltán

Halász Ákos Zoltán

Dr. Mészáros László

Simon Dániel Ábel

Tóth Levente Ferenc

Dr. Tamás-Bényei Péter

Konzorciumi partnerek (BME):

Tauril Kft. (konzorciumvezető)

SAJTÓKÖZLEMÉNY (PROJEKTKEZDÉS)

Pályázat összefoglalója

Mindennapjaink részévé vált a személyek és áruk szállítása, így nap mint nap kapcsolatba kerülünk különféle járművekkel. Ezek a járművek legtöbbször egy igen komplex, rengeteg alkatrészből álló rendszerként jellemezhetőek, amelyeknél igen fontos az alkatrészek megfelelő működése, összhangja. Sok alkatrész működése szempontjából kritikus, hogy bizonyos közegek (pl. motorolaj, fékfolyadék stb.) a megfelelő helyen, időben és mennyiségben rendelkezésre álljanak. E közegek nem kívánt szivárgását megelőzendő, a járműiparban elterjedten alkalmaznak különféle tömítéseket, amelyek nagyrésze különféle térhálós elasztomerekből, gumikból készül.

Napjainkban a gumitömítésekkel kapcsolatos fejlesztések és kutatások egyik fő irányvonalát a különleges igények kielégítésére alkalmas nagyteljesítményű keverékek fejlesztésével és vizsgálatával foglalkozó munkák adják. Ezeknek a nagyteljesítményű gumikeverékeknek az alkalmazásával a tömítések élettartama és megbízhatósága javítható, ami által a közlekedés biztonságosabbá tehető. (A teljesítményjavulás alatt azt érjük, hogy szélsőségesebb körülmények között, illetve hosszabb ideig képesek ellátni funkciójukat.)

E fejlesztések mozgatórugóját a járműiparban tapasztalható folyamatos technológiai fejlődés által támasztott egyre magasabb követelmények jelentik, amelyek az idők során új alapanyagok alkalmazásba vételét és új szemléletű, összetételű keverékek megjelenését eredményezték. Erre az egyik legjobb példa a járműiparban a kezdetektől jelen lévő agresszív közegek (kenőanyagok, üzemanyagok stb.) okozta igénybevételek mellett a technika fejlődésével megjelent a növekvő fajlagos teljesítményekből fakadó egyre nagyobb és nagyobb hőterhelés is a különböző gumitömítésekkel szemben támasztott követelmények listáján. A kívánt tulajdonságok jellemzően a kiemelkedő hőstabilitás, és a magas hőmérsékleten is megmaradó, agresszív közegekkel szemben mutatott jó ellenállóképesség (pl. kiváló olaj- és vegyszerállóság). Ennek kielégítése speciális gumikeverékek alkalmazásával lehetséges, azonban a különböző speciális kaucsukoknak, mint fő összetevőjének, az ára igen magas, így a belőlük készülő termékek esetén azok tömegének (a termék funkciójának megtartása melletti) csökkentése, optimalizációja a gyártási költségek redukálásának szempontjából az egyik legnagyobb potenciállal bíró terület. A szerkezet optimalizáció hatására a termék geometriai sajátosságok megváltoznak, amely a termék anyagában fellépő igénybevételek változását eredményezi, a kisebb keresztmetszetek miatt olykor számottevően nagyobb feszültségek, valamint ebből fakadóan nagyobb deformációs terhelések jelentkeznek. Ez például különböző gumitömítések esetén a termék funkcionalitásának romlását is maga után vonhatja, amennyiben a gumikeverék összetevőinek megváltoztatásával, a keveréktervezés lehetőségeivel élve nem „készítjük fel” a termék alapanyagát a nagyobb igénybevételek megfelelő elviselésére. A termék anyagát adó gumikeverék összetevőinek megfelelő megválasztásával, módosításával tehát a szerkezetoptimálás során a termék geometriai jellemzőinek változtatása szélesebb tartományban képzelhető el, ugyanis a termék alapanyagát adó gumi mechanikai tulajdonságait úgy tudjuk beállítani, hogy az nagyobb terhelések esetén is biztosítsa a működéshez szükséges tömítettséget.

Projektünk célja a résztvevő vállalat által gyártott járműipari szektorban felhasználásra kerülő különleges gumitömítések fenti szempontok szerinti fejlesztése, a jelenleg meglévő ipari gyakorlatban alkalmazott megoldások keveréktervezési eszközöket is bevető tömegcsökkentés-orientált újragondolása. Ennek eredménye a meglévő követelményeket maradéktalanul kielégítő, de kisebb gyártási költségekkel rendelkező, ezáltal versenyelőnnyel rendelkező technológiák, illetve termékek megjelenése, amelyek potenciálisan más ágazatokban is hasznosítható ismeretek megszerzését fogja eredményezni.

Pályázat eredményei

1. munkaszakasz

2020. január 1. - 2020. december 31.

Az 1. munkaszakaszban a Tauril Kft. közösen kutatás-fejlesztést végeztünk, aminek a keretein belül az alábbi munkafolyamatokat valósítottuk meg. Közösen elvégeztünk a legyártandó termékkel szemben támasztott követelmények feltárását, valamint műszaki specifikációt készítettünk az alapanyag jellemzőivel szemben. Részletes irodalomkutatást végeztünk a speciális elasztomer anyagok területén, kitérve a polikloroprén (CR), az akrilnitril-butadién (NBR), a hidrogénezett akrilnitril-butadién kopolimer (HNBR), és fluor-, valamint akrilát elasztomerekre (ACM), továbbá az etilén-propilén-dién-monomer (EPDM) kaucsukokra vonatkozóan. Elemeztük a különböző anyagú és típusú tömítések kiválasztási paramétereit.

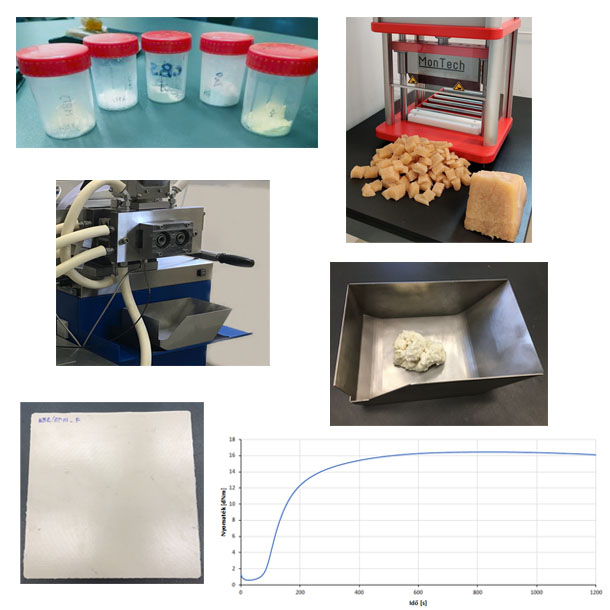

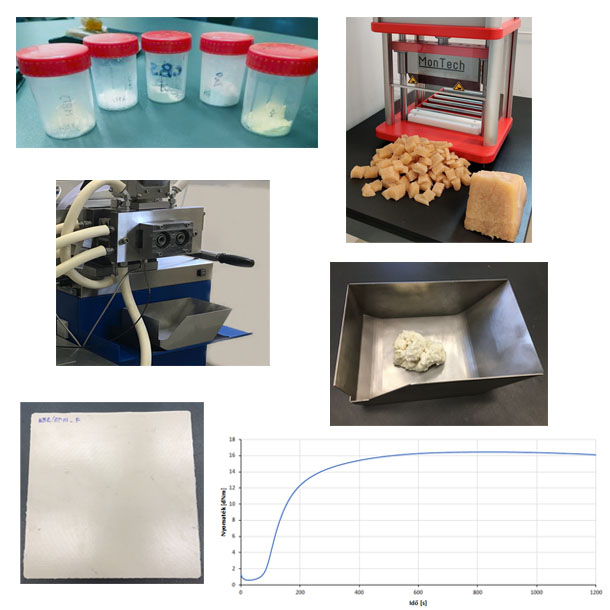

Széleskörű vizsgálatokat (sűrűségmérés, Shore keménységmérés, húzóvizsgálat, Soxhlet extrakciós vizsgálat, Tg meghatározása DSC-vel, hőöregítés, közegállósági vizsgálat különböző folyadékokban) végeztünk a Tauril Kft. által megalkotott kísérleti receptúrák átfogó jellemzésére és minősítésére. A vizsgálatok keretében a nyerskeverékek vulkanizációs görbéit felvéve és értékelve végrehajtottuk a vulkanizálásukat, majd minősítettük a vulkanizátumokat. Az eredmények ismeretében javaslatot tettünk alkalmazandó keverékre.

A munkaszakasz során a laboratóriumi keverékek előállítására beszereztünk egy Brabender Plasticorder Intermix típusú belső keverőt, amelynek köszönhetően nagyobb nyírást alkalmazva homogénebb keverékeket készíthettünk el.

Brabender Plasticorder Intermix típusú belső keverő

2. munkaszakasz

2021. január 1. - 2021. december 31.

A második munkaszakasz során megvizsgáltuk korom helyettesíthetőségét fehér töltőanyaggal, valamint az EPDM kaucsuk kiválthatóságát. Az EPDM helyett NBR-re esett, amely képes teljesíteni az olajtömítésekkel szembeni követelményeket. A töltőanyagok közül az irodalomkutatás alapján a legígéretesebbnek tűnő szilikát választottuk, ezek közül is közepes aktivitásút. Kidolgoztunk egy kísérlettervet, amely alapján elemezhető a lágyítószerek, valamint a kapcsolószerek hatása. A megalkotott korommentes kísérletterv receptúráit lépésről lépésre kevertük le a projekt keretében beszerzésre kerülő Brabender Intermix 350 SX típusú egymásba hatoló rotorelrendezésű laboratóriumi belső keverő alkalmazásával. A lágyítószerek közül a szakirodalom, valamint az előkísérletek alapján a piacon rendelkezésre álló anyagok közül egy jó minőségű, adipát észtert választottunk, amely már alacsony hőmérsékletű feldolgozás esetén is kifejti jótékony hatását. Emellett javítja a rugalmasságot és a tartósságot, valamint alacsony a migrációs hajlama és időjárásálló is. A kapcsolószer hatásának tanulmányozására a szakirodalom alapján egy szilánt választottunk, méghozzá egy trimetoxi-szilánt.

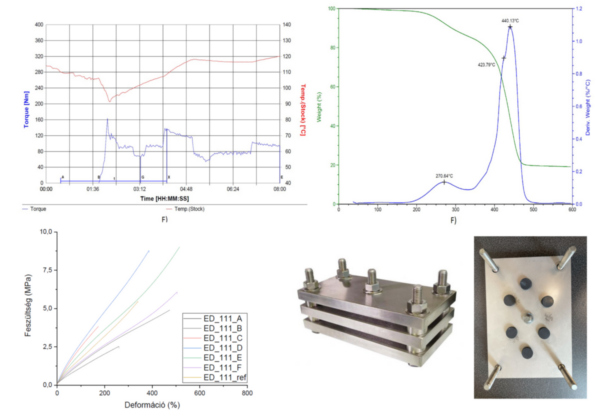

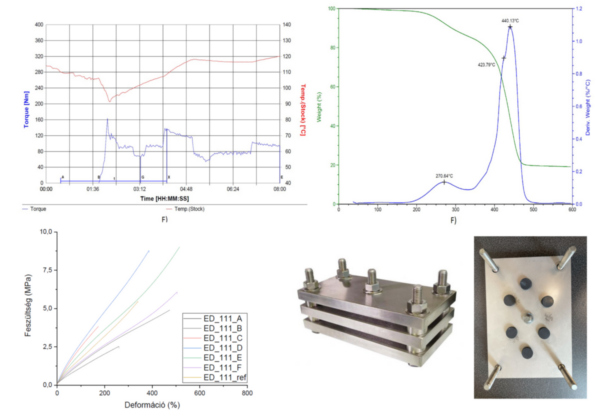

A kísérletterv végrehajtásával elemeztük a belső keverő típusának hatását a keverékekre, majd megvizsgáltuk a lágyító és a felületkezelő szer mennyiségének hatását a mechanikai jellemzőkre (Shore A keménység, szakítószilárdság, adott megnyúláshoz (50, 100, 200 és 300%-hoz) tartozó feszültség, valamint továbbszakító szilárdság).

Korommentes keverékek fejlesztése

3. munkaszakasz

2022. január 1. - 2022. december 31.

A harmadik munkaszakasz folyamán szakirodalmi áttekintést készítettünk a gumiiparban potenciálisan alkalmazható alternatív töltőanyagokkal kapcsolatban, kiemelve a szén nanocsövet és az újrahasznosított szénszálat.

Folytattuk a második munkaszakaszban megkezdett kutatást, amely során elemeztük a lágyító hatását a vulkanizátumok mechanikai jellemzőire, kiegészítve a sűrűségre, a termikus stabilitásra, a nyomó maradó alakváltozásra és a keménység változására olajöregítés hatására. A második munkaszakaszban megalkotott receptúrákat és szerzett tapasztalatokat felhasználva új receptúrákat alkottunk meg, amelyben lecseréltük a korábban használt felületkezelő szert (Silane M1-Trimethoxy) egy hatékonyabbra (Bis(triethoxysilylpropyl)tetrasulfide). A kapcsolószer hatását a vulkanizátumokra alapvetően a mechanikai tulajdonságok változásán túl, a lágyító hatásánál ismertetett vizsgálatokon keresztül értékeltük. Elemeztük az őrölt szénszál és a szén nanocső hatását a kaucsukkeverékek jellemzőire.

Lágyítót és felületkezelő szert együttesen tartalmazó keverék minősítése

© 2014 BME Polimertechnika Tanszék - Készítette: Dr. Romhány Gábor